نمونه هایی از حکاکی لیزری شیشه

حکاکی شیشه توسط لیزر :

شیشه جزو متریال هایی است که به سختی میتوان عملیات مناسبی جهت چاپ و حکاکی برای آنها انتخاب کرد، از این رو حکاکی شیشه توسط لیزر جزو بهترین و مناسب ترین روش های حکاکی برای این ماده محسوب میشود.در حکاکی لیزر مقداری از سطح شیشه توسط اشعه لیزر خراشیده شده و مات میگردد و برای همیشه لوگو، برند، اسم و طرح دلخواهتان را بر روی سطح شیشه ماندگار کنید.

در حکاکی لیزر هیچ گونه محدودیت سایز و تعداد وجود ندارد و میتوانید به راحتی بر روی انواع هدایای تبلیغاتی (لیوان، ماگ، استند و …) عملیات حکاکی را انجام دهید.

شیشه :

یک جامد بیریخت (غیر بلوری) است که میتواند رفتار انتقالی از یک جامد سخت و شکننده به یک مادهٔ مذاب لاستیک شکل و برعکس داشته باشد. این رفتار که انتقال شیشه نام دارد در محدودهٔ مواد بیریخت یا بیریختهای نیمه بلوری دیده میشود.

در حدود ۱۵۰۰ پیش از میلاد، بطریهای شیشهای برای نخستین بار در مصر مورد استفاده قرار گرفت.

نخستین شیشهای که پدید آمده همان شیشههایی بوده که در طبیعت به ویژه در منطقههای آتشفشانی بوجود آمدهاست، شیشهٔ ابسیدین احتمالاً توسط مردمان دوران سنگی استفاده میشده و به دلیل محدودیت منابع آن و نیازی که به ابزارهای بُرنده وجود داشته، به گستردگی در سراسر جهان آن روزگار، داد و ستد میشدهاست. به هر روی، باستان شناسان بر این باورند که احتمالاً نخستین شیشه در ناحیهٔ ساحلی سوریهٔ امروز، میانرودان یا مصر باستان ساخته شدهاست. شیشه در حدود ۳۶۰۰ سال پیش از میلاد در مصر ساخته شدهاست.شیشههای کهن نور را از خود عبور نمیدادند و به علت نا خالصیهای موجود در آنها، رنگی به نظر میرسیدند. کهنترین شیشهای که تاکنون پیدا شده، خرمُهرهای مربوط به نیمهٔ هزارهٔ سوم پیش از میلاد است و احتمالاً به صورت تصادفی در هنگام فلزکاری (سرباره) یا ساختن سفال، پدید آمدهاست.

شیشه به عنوان یک ابزار تجملاتی باقیماند و فروپاشیها و رویدادهایی که در پایان عصر برنز رخ داد باعث توقف گسترش شیشه شد. گسترش بومی روشهای ساخت شیشه در آسیای جنوبی در حدود ۱۷۳۰ پیش از میلاد آغاز شد.در چین باستان ساخت شیشه نسبت به سرامیک و فلز احتمالاً آغاز دیرتری داشته. در امپراتوری روم، ابزارهای شیشهای در منطقههای مسکونی، صنعتی و مراسم خاکسپاری پیدا شدهاست.

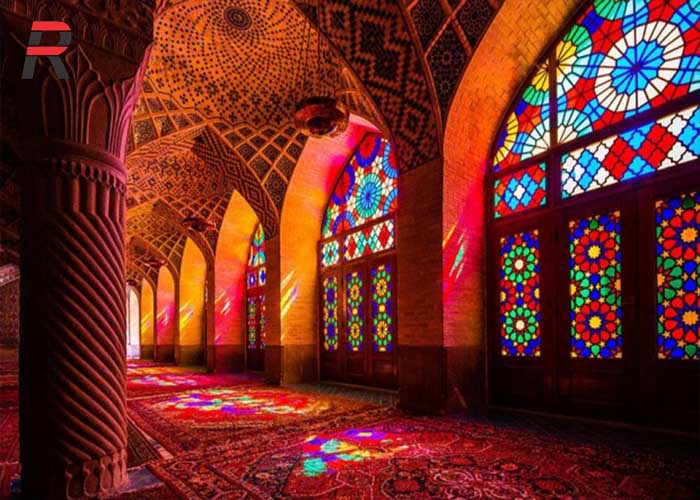

شیشه به صورت گسترده در قرون وسطی کاربرد داشتهاست. از سدهٔ ۱۰ اُم به این سو، شیشه به صورت رنگی در معماری اسلامی جایگاه ویژهای یافت و سپس در کلیساهای معمولی و جامع مورد استفاده قرار گرفت. کلیسای سن-دنی و کلیسای جامع شارتر دو نمونهٔ شناخته شدهٔ این کاربرد است. تا سدهٔ ۱۴ ام میلادی معماران به استفاده از شیشههای رنگی برای ساختمانها روی آوردند مانند بنای سن-شپل در پاریس (۱۲۰۳ تا ۱۲۴۸) با آغاز رنسانس و دگرگونی معماری کاربرد شیشههای رنگی بزرگ کم شد و کاربرد آن در خانههای مردمی بیشتر شد. با پیشرفت دانش و فن این شیشهها ارزانتر شدند و کاربرد آنها همگانی تر و البته امکان تولید ارزان آنها در قالبهای بزرگ فراهم شده بود. در سدهٔ ۱۹ ام میلادی و همراه با معماری گوتیک نوین، نگاه تازهای به شیشههای رنگی شد.

در سدهٔ ۲۰ میلادی گونههای تازهای از شیشه به صورت لایه لایهای، مسلح (مقاومسازی شده) و آجری به بازار آمد که کاربرد شیشه در ساختمانسازی را افزایش داد. ساختمانهای چند طبقه بیشتر از دیوار پردهای که تقریباً به تمامی از شیشه است، ساخته شدهاند. در آغاز شیشه به دلیل نداشتن واکنش با آب و به عنوان ظرف کاربرد داشت اما در پایان سدهٔ میانی ویژگیهای نوری آن بیشتر مورد توجه قرار گرفت و تولید عدسی، ابزارهای ستارهشناسی و پس از آن ابزارهای پزشکی و دانش، گسترش یافت.

در سدهٔ ۱۹ میلادی در روشهای باستانی تولید شیشه، به ویژه شیشههای نقش برجسته دگرگونیهایی پدید آمد. این تغییر روش برای نخستین بار از زمان امپراتوری روم پدید میآمد و بیشتر در طرحهای نوکلاسیک دیده میشد. در جنبش هنر نو از این شیشهها به فراوانی بهره برده شد. با گذشت زمان کمکم کارگاههای کوچک شیشههای هنری در همه جا دیده شد.

ویژگیها

شیشهها معمولاً ترد و در برابر نور شفافاند. پرکاربردترین گونهٔ شیشه، شیشه آهک سوددار است که از نزدیک به ۷۵٪ سیلیسیم دیاکسید (SiO۲) و سدیم اکسید (Na۲O) که از نمک سدیم بدست میآید، آهک (CaO) و چند افزودنی جزئی بدست میآید. نام شیشه معمولاً برای اشاره به اینگونه از آن است.

شیشههای سیلیکاتی و کاربرد آن

شیشههای سیلیکاتی بیشتر شفافاند از این رو کاربرد فراوانی دارند از آن جمله میتواند به کاربرد فراوان آنها در صنعت ساختمان و در و پنجرههای شیشهای اشاره کرد. هرچند امروزه بیشتر از آن به عنوان روکش مواد دیگر استفاده میشود چون میتواند هر شکلی را به خود بگیرد. کاربرد دیگر شیشه، استفادهٔ سنتی آن به عنوان کاسه، گلدان، بطری و … است. اگر شیشه صلب تر باشد در تولید تیله، تسبیح و وسایل تزئینی شیشهای کاربرد پیدا میکند. شیشه میتواند بازتابنده یا شکنندهٔ نور باشد این ویژگیها میتواند با برش یا جلا بدست آید و در تولید عدسی، منشور یا ظرفهای بلوری کاربرد داشته باشد. همچنین با کمک نمکهای فلزی میتوان به شیشه رنگ داد یا آن را رنگ آمیزی کرد. این توان باعث کاربرد فراوان شیشه در کارهای هنری و شیشههای رنگی شد. شیشه با اینکه شکننده است اما بسیار پایدار است، عمر برخی از شیشههای یافت شده به دوران آغازین ساخت شیشه بازمیگردد.

تعاریف مختلف شیشه در دانش

تعریف شیشه در دانش متفاوت است، شیشه به هر جامدی گفته میشود که هیچ ساختار بلوری ندارد (مانند جامد بیریخت) و در برابر گرما و مذاب شدن رفتاری مانند انتقال شیشه از خود نشان میدهد. اینگونه شیشه میتوان گفت از مواد گوناگونی بهدست میآید مانند آلیاژ فلزها، گدازههای یونی (یون ذوب شده)، محلول آبی، مایعهای مولکولی و بسپارها. در بسیار کاربردها (بطری، محافظهای چشمی)، شیشههای بسپاری (شیشهٔ اکریلیک)، پلیکربنات، پلیاتیلن ترفتالات گزینهٔ سبک تری نسبت به شیشههای سیلیکاتیاند.

تعریف فرهنگ معین: شیشه جسمی است شفاف و حاکی ماورا و شکننده و مخلوطی است از سیلیکاتهای قلیایی. این اجسام را در کوره و در قالب میریزند. شیشه دارای شکل هندسی نیست و در نتیجه میتوان آن را به شکل دلخواه درآورد اما سادهترین تعریف از شیشه آن است که شیشه مایعی است سفت شده که در ساختار آن هیچ نوع بلوری وجود ندارد.

کورههای ذوب شیشه

رایجترین کورههای مورد استفاده برای تهیه شیشه کورههای تانکی است. طول این نوع کوره در حدود ۴۰ متر و پهنای آن در حدود ۱۲ متر میباشد. کار این کورهها پیوسته بوده و با جلو رفتن مواد همیشه جا برای تغذیه مجدد کوره آماده میگردد. مواد نسوز داخل کورههای ذوب شیشه از اهمیت ویژهای برخوردار میباشد و باید در مقابل سایش دارای مقاومت بالایی باشند زیرا مواد داخل کوره به شدت جداره کوره را در مقابل سایش قرار میدهند. عمر مواد نسوز کورههای ذوب شیشه حداکثر ۴ سال میباشد. ظرفیت این کورهها تقریباً حدود ۱۵۰۰ تن است. دستگاههای شکل دادن شیشه به انتهای شیشه متصل است. پس از آنکه مواد اصلی شیشه و درصد آنها به دقت تعیین شد و مواد زائد آن جدا گردید مواد را وارد کوره مینمایند زیرا تغییر جزئی مواد روی خواص شیشه مخصوصاً روانی و شکلدادن و کارایی بعدی آن تأثیر زیادی دارد. مواد که وارد کوره شد به تدریج جلو رفته گرمتر میشود. در حرارت حدود ۱۰۰ درجه آب فیزیکی خود را از دست میدهد و در حرارت حدود ۶۰۰ درجه کربنات سدیم و کربنات کلسیم مخلوط میشوند و در حرارت ۹۰۰ درجه کربنات سدیم با سیلیس ترکیب میشود، در ۱۰۰۰درجه متا سیلیکات کلسیم تشکیل میشود و در حرارت ۱۴۰۰ تا ۱۵۰۰ درجه ذوب و پالایش شیشه درون کوره پایان مییابد ولی در این حرارت شیشه روان بوده و دارای ویسکوزیته ای بسیار پایین میباشد که کار کردن روی آن غیرممکن میباشد. برای کار کردن روی شیشه باید مواد را به حالت خمیری در بیاوریم. برای این کار حرارت شیشه را پایین آورده و به حدود ۱۰۰۰ درجه سانتیگراد میرسانند.

شیشههای سیلیکاتی

مواد سازنده

سیلیسیم دیاکسید (با ترکیب شیمیایی SiO۲) پایهایترین مادهٔ سازندهٔ شیشه است. در طبیعت، در اثر برخورد آذرخش با ماسه واکنش شیشهشدگی کوارتز رخ میدهد که در نتیجهٔ آن یک ساختار توخالی (لولهای) ریشه مانند، به نام سنگ آذرخشی پدید میآید.

شیشهٔ سیلیسی که در درجهٔ نخست از سیلیس ساخته شدهاست به دلیل داشتن دمای انتقال بالای ۱۲۰۰ درجهٔ سانتیگراد، برای کاربردهای ویژهای مورد نیاز است اما برای عموم چندان کاربرد ندارد به همین دلیل چند مادهٔ خام دیگر هم به ترکیبات آن افزوده میشود تا فرایند ساخت را آسانتر کند. یکی از این مواد سدیم کربنات (Na۲CO۳) است که دمای انتقال شیشه را پایین میآورد. سدیم کربنات باعث میشود تا شیشه در آب قابل حل شود، برای جلوگیری از این ویژگی مقداری آهک (اکسید کلسیم CaO) که از سنگ آهک بدست میآید، به همراه اکسید منیزیم (MgO) و آلومینا (Al۲O۳) به آن افزوده میشود تا شیشه پایداری بیشتری پیدا کند. شیشه در نهایت از ۷۰ تا ۷۴ درصد وزنی سیلیس ساخته شدهاست و شیشه آهک سوددار نام دارد.اینگونه از شیشه ۹۰ درصد از شیشهٔ تولیدی را دربر میگیرد.

بیشتر شیشههای در دسترس مواد خام دیگری هم دارند تا ویژگیهای آنها اندکی تغییر کند برای نمونه شیشهٔ کریستال و برخی گونههای بلور، نسبت به شیشههای معمولی درخشان تر اند چون دارای ضریب شکست، پاشش نوری و بازتاب بالاتریاند. افزودن باریم باعث افزایش ضریب شکست میشود. دیاکسید توریم به شیشه ضریب شکست بالا و پاشش نوری پایین میدهد درگذشته از اینگونه شیشه در ساخت عدسیهای با کیفیت بالا بهره برده میشد اما به دلیل واپاشی هستهای کاربرد آن متوقف شد و با اکسید لانتان جایگزین شد.افزودن آهن به شیشه باعث میشود تا شیشه بتواند انرژی فروسرخ را جذب کند این ویژگی در فیلترهایی که باید گرما را جذب کنند مانند نورافکنهای فیلمبرداری مورد نیاز است. همچنین اکسید سریم (IV) باعث میشود تا شیشه طول موجهای فرابنفش را جذب کند.

در ادامه فهرستی از پرکاربردترین شیشههای سیلیسی، مواد سازنده و کاربرد آنها آمدهاست:

- شیشهٔ سیلیسی: سیلیس (SiO۲). دارای انبساط گرمایی بسیار پایین، بسیار سخت و پایدار در برابر دماهای بالا (۱۰۰۰ تا ۱۵۰۰ درجهٔ سانتیگراد) و مقاومترین در برابر سرد و گرم شدن. این شیشه مناسب کار در دماهای بالا است مانند: لولههای کوره، بوتههای آهنگری (ذوب فلزات) و …

- شیشهٔ آهک سوددار: ۷۲٪ سیلیس + ۱۴٫۲٪ اکسید سدیم (Na۲O) + منیزیم ۲٫۵٪ + آهک ۱۰٫۰٪ + آلومینا ۰٫۶٪. شفاف، به آسانی شکل میپذیرد و بهترین گزینه برای شیشهٔ پنجره است. انبساط گرمایی بالایی دارد و پایداری کمی در برابر گرما (۵۰۰ تا ۶۰۰ درجهٔ سانتیگراد). کاربرد در پنجره، ظرفهای شیشهای، حباب روشنایی (لامپ) و شیشهٔ لوازم دکوری موجود در خانه مانند شیشهٔ میز و …

- شیشهٔ سدیم بوروسیلیکات، پیرکس: ۸۱٪ سیلیس + ۱۲٪ اکسید بور + اکسید سدیم ۴٫۵٪ + آلومینا ۲٫۰٪. پایدارتر از شیشهٔ پنجره در برابر انبساط گرمایی است و به عنوان شیشههای آزمایشگاهی، شیشههای آشپزی، چراغ خودرو و … کاربرد دارد. شیشه بوروسیلیکات (مانند پیرکس) هم همین مواد خام اکسید بور و سیلیس را دارد دارای ضریب انبساط گرمایی نسبتاً پایینی است (۳٫۲۵×۱۰–۶/°C برای پیرکس در مقایسه با ۹×۱۰-۶/°C برای شیشهٔ آهک سوددار) به همین دلیل ابعاد آنها بسیار پایدار است و البته به دلیل انبساط گرمایی کمتر دچار تنش میشوند درنتیجه در برابر گرمای ناگهانی کمتر آسیب پذیرند. کاربرد آنها در وسایل آشپزخانه، ابزارهای نوری و شیشههای نگهدارندهٔ دارو و مواد شیمیایی است.

- شیشهٔ بلور: سیلیس ۵۹٪ + اکسید سدیم ۲٫۰٪ + اکسید سرب ۲۵٪ + اکسید پتاسیم ۱۲٪ + آلومینا ۴٪ + اکسید روی ۱٫۵٪. دارای ضریب شکست بالا، بسیار درخشان دیده میشوند؛ ویژگی کشسانی بالایی دارند و میتوان از آنها ابزارهای شیشهای حلقه مانند درست کرد. در کارخانهها کاربرد دارند اما پایداری چندانی در برابر گرما ندارند.

- شیشهٔ آلومینوسیلیکات: سیلیس ۵۷٪ + آلومینا ۱۶٪ + اکسید بور ۴٪ + اکسید باریم ۶٪ + اکسید منیزیم ۷٪ + آهک ۱۰٪. کاربرد فراوان در ساخت فایبرگلاس، ساخت شیشههای مقاوم شده با پلاستیک (قایق، چوب ماهیگیری و …) و حباب لامپهای هالوژن.

- شیشهٔ اکسیدی: آلومینا ۹۰٪ + اکسید ژرمانیم ۱۰٪. شیشهای بسیار شفاف؛ کاربرد در خطهای شبکهٔ فیبر نوری، در یک کیلومتر طول تنها ۵٪ از شدت نور از دست میرود.

ویژگیهای نوری

مهمترین دلیل تولید شیشه ویژگی شفاف بودن آن در برابر طول موجهای مرئی است نقطهٔ مقابل شیشه مواد چندبلوری است که نور مرئی را از خود عبور نمیدهند.سطح شیشه معمولاً هموار است چون هنگام تشکیل، مولکولهای بسیار سرد شدهٔ مایع دیگر مجبور نیستند هندسهٔ بلورهای سخت را به خود بگیرند بلکه نیروی کشش سطحی باعث شکل گرفتن آنها میشود و به صورت میکروسکوپی سطحی هموار بدست میآید. این ویژگیها باعث شفافیت و درخشندگی شیشه میشود و حتی در شیشههای رنگی (که نور را جذب میکنند) هم قابل مشاهده است.

شیشه این توان را دارد تا نور را بشکند، آن را بازتاب کند و بدون اینکه نور دچار پراکندگی شود برپایهٔ نورشناسی هندسی آن را از خود بگذراند. این ویژگیها در ساخت عدسی و پنجره مورد نیاز است. شیشههای معمولی ضریب شکستی نزدیک به ۱٫۵ دارند. بر پایهٔ معادلههای فرسنل، بازتاب یک ورق شیشه در محیط معمولی و در هوا، نزدیک به ۴٪ در یکای سطح است و گذر نور از آن برای یک جزء (دو روی سطح) نزدیک به ۹۰٪ است. کاربرد دیگر شیشه در الکترونیک نوری است برای نمونه فیبر نوری.

دیگر ویژگیها

در فرایند تولید شیشهٔ سیلیسی این امکان وجود دارد که آن را مذاب کرد، در قالب ریخت و دوباره از قالب بیرون آورد و از هندسهٔ صاف و ساده تا شکلهای پیچیده به آن بخشید. محصول نهایی شکننده و آسیبپذیر خواهد بود مگر اینکه لایه لایه بر روی آن کارهای ویژه صورت گیرد. اما به هر حال ماندگاری شیشه در بیشتر شرایط بسیار بالا است، بسیار آهسته دچار خوردگی و فرسایش میشود و در برابر واکنشهای آب و حملههای شیمیایی پایدار است به همین دلیل مناسبترین گزینه برای نگهدارندههای مواد شیمیایی و خوراکی است.

تولید امروز

پس از آنکه مواد خام شیشه و درصد هر یک از آنها بدست آمد، این مواد به کوره برده میشود. تولید انبوه شیشهٔ آهک سوددار از مذاب کردن مواد اولیه در کورههای گازی بدست میآید. کورههای کوچکتر مانند ذوبکنندههای الکتریکی یا کورههای دیگ مانند هم وجود دارند که برای شیشههای ویژه بکار میروند.پس از ذوب و یکدست کردن مخلوط و از بین بردن حبابهای کوچک هوا، شیشه شکل میگیرد. شیشههای تخت در و پنجره و کاربردهای مانند آن از راه فرایندی به نام شیشهٔ شناور ساخته میشوند. این فرایند در سالهای ۱۹۵۳ تا ۱۹۵۷ از سوی آلستر پیلکینگتن و کنث بیکرستف ارائه شد. آنها شیشه را در یک حمام قلع مذاب به صورت لولهای و پیوسته دور خود میپیچیدند و شیشه در این حمام شناور بود و از بالا برای اینکه سطح همواری بر رویش تشکلیل شود آن را در برابر فشار نیتروژن قرار میدادند. بطریها و ظرفهای شیشهای معمول از راه دمیدن و فشار بدست میآیند. البته علاوه بر این روشها، راههای دیگری هم برای تولید شیشه وجود دارد.

با افزودن برخی یونهای الکتریکی که به صورت یکنواخت در شیشه پراکنده میشوند یا با پراکنده کردن دانههای بسیار ریز در شیشه (مانند شیشهٔ فتوکرومیک) میتوان شیشههای رنگی بدست آورد. شیشهٔ آهک سوددار اگر نازک باشد در چشم معمولی بیرنگ به نظر میآید. افزودن اندکی ناخالصی اکسید آهن (II) تا ۰٫۱ درصد وزنی،رنگ سبز کمرنگ به شیشه میدهد که در شیشههای ضخیمتر یا با کمک ابزارهای نوری این رنگ به خوبی دیده میشود. اما رنگ سبز پررنگ مانند بطریهای سبز رنگ از افزودن اکسید آهن (II) و اکسید کروم (III) بدست میآید. گوگرد به همراه کربن و نمکهای آهن، باعث بدست آمدن پُلی سولفید آهن و تولید شیشههای کهربایی با بازهٔ رنگ زرد تا نزدیک به سیاه میشود. اگر اندکی دیاکسید منگنز به شیشهای که با آهن سبز شدهاست افزوده شود، رنگ سبز آن از میان میرود. این ویژگیها در کارگاههای هنری بسیار کاربرد دارد برخی شیشهها را به صورت رنگی خریداری میکنند و برخی خودشان به مواد خام رنگ اضافه میکنند.

اگرچه طیف رنگ سبز، در شیشههای شفاف وجود دارد، اما سبزهای عمیقتر میتوانند با افزودن اکسید آهن (II) تولید شوند؛ که به سبکی شیشهای مایل به سبز میشود. اکسید آهن به همراه کروم، رنگ سبز سیرتری تولید میکند، که برای تولید شیشههای شراب نیز مورد استفاده قرار میگیرد. با اضافه کردن کروم، رنگ سبز، تیرهتر خواهد شد. اکسید آهن به همراه اکسید قلع و آرسنیک نیز باعث تولید شیشه سبز زمردی میشود.

در قرون وسطی، شیشه آبی با اضافه کردن کبالت، با غلظت ۰٫۰۲۵٪ تا ۰٫۱٪ در سدیم آهک به دست میآمد. افزودن اکسید مس با غلظت ۲–۳٪، رنگ فیروزهای تولید میکند. همچنین افزودن نیکل، در غلظتهای مختلف، باعث به وجود آمدن رنگهای آبی، بنفش یا سیاه میشود.

طلا، در غلظتهای بسیار کم (حدود ۰٫۰۰۱٪)، شیشهای به رنگ روبی (“طلای روبی”) تولید میکند. حتی در غلظتهای پایینتر، قرمز ملایم تری تولید میشود. رنگ توسط اندازه و نوع پراکندگی ذرات طلا ایجاد میشود. مس فلزات خالص، یک شیشه قرمز بسیار تیره و مات را تولید میکند. این روش در قرن نوزدهم و اوایل قرن بیستم بهطور گستردهای مورد توجه قرار گرفت و برای آثار تزئینی که نیاز به سند بلاست و حکاکی داشتند مورد استفاده قرار گرفت. سلنیوم یکی دیگر از مواد افزودنی مهمی است که برای ایجاد شیشه صورتی و قرمز مورد استفاده قرار میگیرد. هنگامی که سلنیوم با سولفید کادمیوم مورد استفاده قرار میگیرد، رنگ قرمز درخشان قرمزی به نام سلنیوم روبی تولید میشود.

ترکیبات نقره (به ویژه نیترات نقره) به عنوان ماده اصلی برای تولید رنگ شیشه زرد هستند. این ترکیبات میتوانند طیف رنگی از نارنجی مایل به قرمز تا زرد را تولید کنند. روش حرارت دهی و سرد کردن شیشه میتواند بهطور قابل توجهی بر رنگهای تولید شده توسط این ترکیبها اثرگذار باشد. اضافه کردن گوگرد، همراه با نمکهای کربن و آهن، برای تولید پلی سولفیدهای آهن استفاده میشود و میتواند شیشههای زردرنگ را از طیف زرد تا تقریباً سیاه به وجود آورد. با کلسیم یک رنگ عمیق زرد میتوان تولید کرد. اضافه کردن تیتانیوم شیشه زردِ قهوهای تولید میکند. تیتانیوم به ندرت به تنهایی مورد استفاده قرار میگیرد و اغلب برای تشدید و روشن کردن سایر مواد افزودنی استفاده میشود. کادمیوم همراه با گوگرد نیز رنگ زرد عمیقی تولید میکند که اغلب در لعاب استفاده میشود. این در حالی است که کادمیوم مادهای سمی است. اورانیوم (۰٫۱٪ تا ۲٪) میتواند برای تولید شیشهای به رنگ فلورسنت زرد یا سبز اضافه شود. شیشه اورانیوم بهطور معمول به اندازه کافی رادیواکتیو نیست که خطرناک باشد، اما اگر به پودر تبدیل شود، میتواند سرطان زا باشد. بهطور مثال، ساب زدن این نوع شیشه و استنشاق آن خطرناک است. اگر اورانیوم با مقدار زیادی از سرب ترکیب شود، شیشهای به رنگ قرمز سیر تولید میکند.

منگنز رنگ ارغوانی در شیشه ایجاد میکند. منگنز یکی از قدیمیترین افزودنیهای شیشهای است و شیشهٔ منگنز بنفش از زمان مصر باستان مورد استفاده قرار گرفتهاست. نیکل، با توجه به غلظت، آبی، بنفش یا حتی شیشه سیاه تولید میکند. کریستال سرب نیز با افزودن نیکل، باعث تولید رنگ ارغوانی میشود.